Испанский бренд PABLOSKY производит более 2,5 миллионов пар обуви в год. Главная фабрика компании находится в Фуенсалиде, небольшой городок в провинции Толедо, в Испании. Еще одна фабрика находится в Вийене, в провинции Аликанте, Испания, где производится обувь для малышей.

Компания начала свою деятельность в 1969 году, и уже более 50 лет продолжает расти и развиваться на рынке детской обуви. Одна из причин успеха PABLOSKY – это команда, состоящая более чем из 400 специалистов, которые с большой любовью и отдачей производят обувь из сезона в сезон. В процессе производства используется много ручного труда – один ботинок может пройти через 100 разных рук. Именно поэтому бренд предает очень большое значение своим сотрудникам и заботится о том, чтобы они были настоящими экспертами по растущим ножкам.

В обуви важнее то, что не видно, чем то, что видно, особенно если речь идёт о детях.

Если взять ботиночек в руки, первое, на что все обращают внимание, это как он выглядит внешне. Но даже самый маленький ботиночек включает в себя много всего того, что не видно, и именно это важнее всего для PABLOSKY. За каждой парой обуви стоит очень сложная ручная работа, которая состоит из следующих этапов:

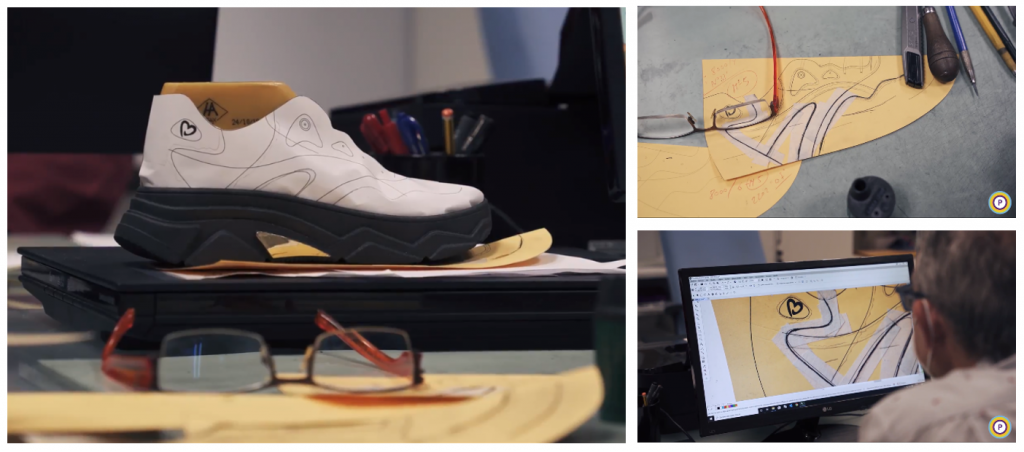

1) Создание эскизов и прототипов каждой модели

Все части будущего ботинка рисуются и разрезаются вручную, только так возможно хорошо проработать каждую делать.

Обувь PABLOSKY сделана из 100% натуральной кожи высокого качества. Кожа — это самое главное в обуви.

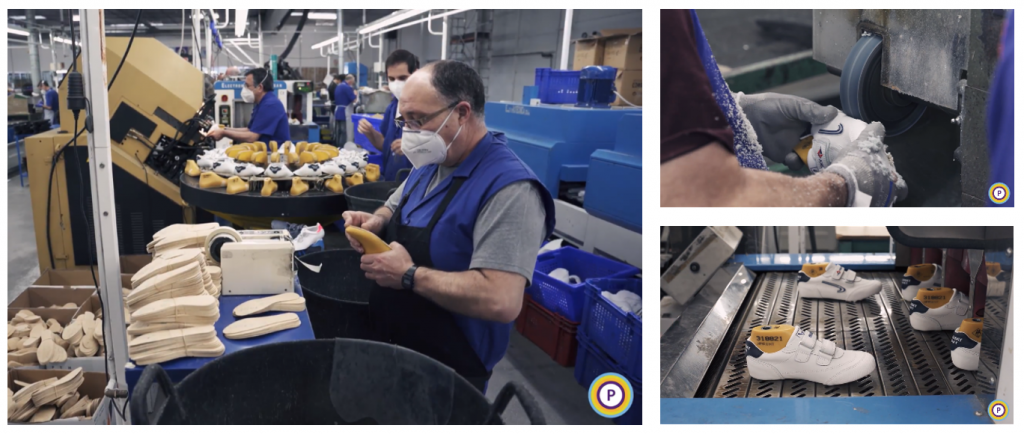

3) Разметка, шлифование и спаривание

На коже делается специальная разметка, по которой позже будут соединяться все детали. При помощи шлифовки и спиливания убирается вся лишняя толщина, чтобы не было толстого шва и в будущем ничего не причиняло дискомфорт ребенку.

4) Сшивание, соединение и обрезка

С этого момента, каждый ботинок, в зависимости от модели, проходит через индивидуальные процессы. Аккуратно соединяются все части: боковые детали, мысочек, подкладка, язычок, ремешки, липучки и другие. Идеально стачиваются швы, чтобы ничего не мешало и не натирало ребенку. Это очень кропотливая работа, которая требует большого терпения и профессионализма.

Добавляется задник и подносок ботинка, и затем плотно надевается верхняя часть на колодку, придавая ей правильную форму. Ботинок вместе с колодкой проходит через тепловую печь, где принимает ее анатомическую форму. Далее происходит шлифовка тех мест, которые будут соединяться с подошвой, чтобы клей хорошо лег на кожу, и подошва приклеилась максимально плотно.

6) Крепление подошвы и окончательная фиксация

Подошва приклеивается к верху, потом он высыхает, и обе части соединяются намертво. Это очень важный процесс, так как от него зависит насколько крепко будет держаться подошва. Для того, чтобы все было идеально, PABLOSKY использует специальные тепловые печи, так как горячие детали лучше склеиваются.

Далее ботинок помещается в холодные печи – на контрасте температур происходит окончательная фиксация. Подошва и верхняя часть образуют единый блок, который невозможно разъединить. После этого вынимаются колодки из обуви.

7) Работа над деталями и упаковка

Завершающая часть производства, в течение которой в обувь добавляются детали, вставляются стельки и бумажные вкладыши. Обуви придают привлекательные вид, чтобы, когда обувь окажется в ваших руках, вы были на 100% довольны.

В самом конце обувь кладут в коробки и отправляют на склад -логистический центр PABLOSKY, где ежедневно обрабатывают и распределяют более 10000 пар.

После изучения процесса производства PABLOSKY становится понятно, сколько всего интересного и важного происходит за дверями фабрики и остается скрытым от наших глаз. И главное, теперь ясно, почему в обуви важнее то, что не видно, чем то, что видно.

*Все фотографии были взяты из корпоративного видео PABLOSKY, который рассказывает о процессе производства обуви испанского бренда.

- Комментарии

Каталог товаров

Каталог товаров

Вся обувь

Вся обувь Девочкам

Девочкам Мальчикам

Мальчикам Малышам

Малышам Женщинам

Женщинам Мужчинам

Мужчинам Средства по уходу

Средства по уходу